Serigrafi Baskı Sisteminde Dokuma Sıklığının Renk Evrenine Etkisinin İncelenmesi

Serigrafi Baskı Sisteminde Dokuma Sıklığının Renk Evrenine Etkisinin İncelenmesi

Türkün Şahinbaşkan

Ahmet Akgül

ÖZET

Renk bilindiği gibi elektromanyetik ışımadır. İnsan gözü bu ışımanın 400 ile 700 nm arasındaki bölgeyi algılayabilmektedir. İnsan gözünün görebildiği bu alan, renk ile uğraşan sektörlerde doğru işlenebilmesi için CIE tarafından matematiksel olarak modellenerek çeşitli renk evrenleri oluşturulmuştur. Bunlar CIE XYZ, CIE LCH, CIEL*u*v* ve CIEL*a*b*tır. Matbaacılık sektöründe yaygın olarak kullanılan CIEL*a*b* renk evrenidir.

Her baskı sisteminin kendine özgü renk evrenleri vardır. Bu renk evrenleri insan gözünün görebildiği renk evreninden daha dar bir alana sahiptir. Her baskı sisteminde bu renk evrenlerinin oluşturulmasını etkileyen sisteme özel bazı unsurlar vardır. Örneğin ofset baskı sisteminde su mürekkep dengesi, flekso

baskı sisteminde anilox sıklığı, tifdruk baskı sisteminde hücre derinliğidir. Serigrafi baskı sisteminde

ise bu unsurlar daha fazladır. Bunlara örnek olarak dokuma sıklığı, iplik kalınlığı, elek gerginliği, rakle açısı, rakle basıncı, rakle sertliği’ni sayabiliriz.

Çalışmada dokuma sıklığının renk evrenine etkisi incelenmiştir. Çalışmada Renk evrenini oluşturmakta kullanılan ECI 2002 test baskı skalası farklı dokuma sıklıklarında basılmış, daha sonra Gretag Machbeth EyeOne IO ölçüm cihazında ölçümlenmiştir. Ölçümler sonucunda grafikler oluşturulmuş ve sonuçlar değerlendirilerek iyileştirici tavsiyelerde bulunulmuştur.

Anahtar Kelime: Serigrafi, Renk yönetimi, Dokuma sıklığı, Renk evreni.

1. RENK EVRENİ

Endüstride rengin önemi arttıkça herkesin anlayabileceği uluslararası bir standart geliştirilmiştir. Uluslararası aydınlatma Komitesi CIE 1931 yılında ilk standart renk evrenini geliştirmiştir. CIE’nin temel renk evren yapısı rengi üç boyu ile açıklar. Rengin üç temel öğesi vardır; Hue,Renk, Saturation-Doygunluk, Brigthness-Parlaklık’ dır.

Hue rengin temel yapısıdır, rengin adı olarak da ifade edilir. Gözlemciye gelen ışık içindeki baskın dalgaboyu, rengin hue’su olarak adlandırılır. Rengi söylerken kullanılan yeşil, sarı, kırmızı gibi isimler ile aslında hue’yu söylemektedir. Hue bir rengin diğerinden ayrılmasını sağlayan temel özelliktir.

Doygunluk rengin şiddetidir. Güçlü, doygun, saf renkleri; zayıf, akromatik renklerden ayrılmasını sağlayan özelliktir. Doygunluk bir rengin saflığını temsil etmektedir. Düşük doygunluktaki bir renk gri tonlardadır. Eğer gözlemciye gelen ışıkta, yüksek ışıma miktarında az sayıda dalgaboyu varsa renk doygun demektir.

Parlaklık bir rengin yansıma oranıdır. Başka bir tanımıda göze gelen ışık miktarıdır. Rengi tanımlarken kullanılan öğelerden akromatik yani renksiz bileşen olarak isimlendirilir. Bunun sebebi rengin kendisinde bir değişimi değilde, açık yada koyu tonları arasındaki geçişi tanımladığı içindir. Açık yeşil, koyu mavi derken kullanılan açık ve koyu tabirleri rengin parlaklığını tanımlamaktadır.

CIE Renk Sistemi bu üç öğenin değerleri ile bir rengi renk evren modeline yerleştirir. CIE seneler içinde bir çok renk evren modeli tasarlamıştır. Bunlar teknolojik gelişim süreçlerinde farklılıklar gösterse de temelinde, hue, doygunluk ve parlaklık öğeleri vardır. Renk evrenlerinde genel olarak en alt bölüm parlaklığı en düşük olan siyah bölgedir. Yukarıya doğru çıktıkça parlaklık artar ve en üst noktada beyaza erişilir. Orta bölgeden kenarlara doğru açıldıkça gri tonlardan renklenmeler başlar ve modelin en uc kısmı saf doygunluktaki renktir. Modelin çevresinde ise hue’lar sıralanmıştır. Gerek serbest modellemeler, gerekse CIE modellemeleri farklılıklar gösterse de temel olarak bu yapıyı kullanırlar. Basım sektöründe ençok kullanılan renk evren modeli CIE L*a*b* dır.

Günümüzdeki basım yöntemleri insan gözünün görebildiği renk evreninin sadece bir kısmını üretebilmektedirler. Baskı yönteminin özellkilerinin yanısıra kullanılan kalıp, baskıaltı malzemesi, mürekkep gibi öğelerde elde edilen renk evrenine etki etmektedir. Özellikle serigrafi baskıda, baskı sonucunu etkileyen faktörlerin çokluğu, üretilebilen renk evrenini genişliğini fazlaca etkilemektedir.

2. SERİGRAFİ BASKI SİSTEMİNDE DOKUMA SIKLIĞI

Serigrafi baskı sisteminde üç dokuma çeşidi kullanılmaktadır. Bunlar doğal ipek dokuma, sentetik ipek dokuma ve metal dokumadır.

Doğal ipek dokuma doğal ipeğin en kalitelisinden yapılır. Doğal ipek serigrafi baskı sisteminin başlanğıcından itibaren kullanılmaktadır. Bu tip dokumalar çok lifli ipliklerden oluşmaktadır. Serigrafi baskı sisteminde kullanılan kimyasallara karşıda dayanıklı değildir ve ticari baskılarda kullanılmamaktadır. Ayrıca tramlı işlerde de çok lifli olmasından dolayı nokta deformasyonuna sebep olmasından dolayı tercih edilmemektedir. Genellikle sanatsal baskılarda kullanılmaktadır.

Sentetik dokumalarda naylon ve polyester dokuma gazeler olarak ikiye ayrılır. Naylon dokumalar. Naylon ve Perlon Polyamid elyaf dır. Çok sağlam olması nedeniyle sürekli ve ağır şartlar içinde kullanılır. Tek tek naylon ipliklerden oluşan böyle dokulara (Monofiber) tek iplikli dokular denir. Polyester dokuma sentetik polyester elyaf’tan yapılır. Dokumada kullanılan iplik çok sayıda ince elyaftan oluştuğu için (Multiflament) çok elyaflı iplik olarak bilinir. Polyester dokuma aşınma direnci bakımından ipek dokumadan üstün fakat polyamid dokumadan daha düşüktür. Boya geçirgenliği naylon dokumalara kıyasla daha azdır.

Bronz ve metal paslanmaz çelik tellerden oluşur. En önemli özelliği esnekliğinin çok az olmasından dolayı trikromi baskıya son derece uygun olmasıdır. Bu büyük avantajına karşın sert dokumasının çabuk gevşemesi, kolayca bükülmesi veya kırılması dezavantajlı taraflarıdır. Metal dokular ölçülerini muhafaza edebilme özelliklerinden dolayı çok hassas işleri kullanımında nadiren bazı atölyelerce kullanılır.

Serigrafide yapılacak baskının niteliğine, basılacak yüzeyin yapısına , kullanılacak boyanın türüne ve baskı sayısına göre elek dokuma seçimi çok önemlidir. Uluslar arası standartlara göre yapılan bu numaralama ve kodlama sistemi doğal ipek dokumalar, sentetik dokumalar ve metal dokumalar için ayrı ayrı düzenlenmiştir. Örneğin, bu ipek eleklerin üzerine basılı olan verilerden biri olan numaralar incelendiğinde doğal ipeklerin 6-24; sentetik ipliklerden polyamid dokumalarını 55-165; numaraları ile polyester dokumalarının 43-200; sayı ile işaretlendiği görmek mümkündür. Bu numaralar eleğin 1 cm’ sindeki iplik sayısını gösterir.

İpliğin niteliği ve kalitesi bazı harflerle simgelenmiştir. Bunlar, S (Small-İnce), M (Medium- Orta kalınlık), T (Thick-Kalın), HD (Heavy Duty- Çok kalın) Uluslar arası elek dokumaları standartları bu dört ayrı kalınlıktadır.

Bu özelliklerin baskıya yansıması farklı sonuçlar verir. İplik kalınlıkları arttıkça iplikler arası boşluklar yani boya geçirecek alanlar azalır, buna karşın baskı üzerinde oluşan boya film tabakası kalınlığı artar. Cam gibi emici olmayan ve kaygan bir yüzeye baskı yapmak için kullanılacak olan elek 150 ile 200 numara arası olmalıdır. Baskıda yüksek numaralı elekler yerine düşük numaralı eleklerin seçilmesi halinde eleğin iri gözeneklerinden geçecek olan boya miktarı gerekenden çok olacağından cam yüzeyinde yayılmalara ve dağılmalara neden olabilir. Böyle bir seçim örneğin, 1 mm kalınlığında tasarlanan bir çizginin 1,5-2 mm kalınlığında olması ve düzgün şekil ve çizgilerin kenarlarının tırtıklı basılması gibi olumsuzlukları getirebilir. Özellikle tramlı, çizgisel, ince dokulu hassas çalışmalar ve ince karakterli yazılarla trikromi baskılarda yüzeyin özelliği de hesap edilerek mümkün olduğunca yüksek numaralı elekler tercih edilmelidir. Uygun bir elek sıklığı seçimi ile nokta şişmelerinin, boya dağılmalarına ve kenar keskinliğinin bozulmasının önüne geçilmiş olur.

3. DENEYSEL BÖLÜM

Deneysel bölümde hazırlanan test sayfasında, CMYK renklerinin zemin densitelerinin ölçülebileceği şeritler, trappingi ölçümü için skala, ICC profilini oluşturmak için gerekli olan ECI 2002 CMYK skala ve görsel karşılaştırma için ISO’nun standart ISO 300 resimleri kullanılmıştır.

Test baskısında kullanılan kalıpların emülsiyonları otomatik emülsiyon sürme cihazında sürülmüştür. Kalıplar konvansiyonel kalıp hazırlama yöntemi kullanılarak hazırlanmıştır. Pozlandırma işlemi Arus Serigrafi Limited Şirkenin üretmiş olduğu vakumlu pozlandırma cihazında gerçekleştirilmiş.

Çalışmanın temelini teşkil eden dokuma sıklığı olarakta 120T’lik ve 145T’lik iki farklı elek kullanılmıştır. Tüm elek numaralarında 40 Lpcm tram sıklığı kullanılmıştır.

Rakle basıncı, rakle açısı, baskı hızı, elek gerginliği, emülsiyon kalınlığı gibi Serigrafi baskıdaki diğer değişkenler test baskılarında sabit tutulmuştur.

Her iki dokuma sıklığında CMYK baskı gerçekleştirilmiştir. Test baskıları Arus Serigrafi Limited Şirketinin üretmiş olduğu yarım otomatik serigrafi baskı makinası kullanılmıştır. Baskıaltı malzemesi olarak 170 gr/m² mat kuşe kağıt kullanılmıştır. Baskı mürekkebi olarakta Coates firmasının üretmiş olduğu HG mürekkep serisi kullanılmıştır.

Yapılan test baskılarında öncelikle basılan her rengin zemin densitesinin standartlara uygun olarak basılması sağlanmıştır. Ardından test baskı sayfasında bulunan ECI 2002 CMYK test skalası EyeOne IO spektrofotometre cihazında ölçülmüştür. ECI 2002 CMYK skalasının ölçümü D50 ve 20 gözlemci ölçüm şartlarında ölçüm yapılarak ICC profili hazırlandı. Ekran ve dijital prova kalibrasyonları ile profillemeleri yapıldı. Son olarakta baskının ekranda ve dijital provada simülasyonu sağlandı.

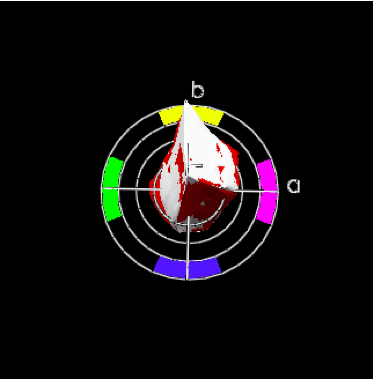

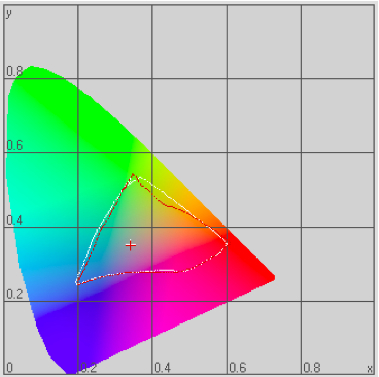

Şekil 1. 120T’lik ve 145T’lik elekle yapılan baskıların renk evrenlerinin karşılaştırılması. Beyaz olarak gösterilen renk evreni 145T’lik elekle basılan baskıdan elde edilen renk evrenidir.

4. SONUÇLAR ve BULGULAR

Yapılan çalışmaların sonucunda şu bilgilere ulaşılmıştır; Baskılar sonucunda elde edilen ICC profillerde 145T’lik elekle yapılan baskıda daha geniş bir renk evreni elde edilmiştir. Bunun nedeni her ne kadar iki farklı dokuma sıklığında da 40’lık tram kullanılmış olsada 145’lik elekte iplikler arasındaki gözeneklerin daha küçük olmasından dolayı tram noktaları baskıaltı malzemesinin yüzeyine daha doğru bir şekilde aktarılabilmiştir. Buda açık tonları oluşturan ince tram noktalarının basılabildiğini göstermektedir. Şakel 2 ile Şekil 3‘de verilen ve görsel olarak değerlendirilen resimler incelendiğinde yüksek elek numarasıyla basılan resimlerde daha fazla detayın olduğunu gözlenmektedir. Ton geçişlerinin daha yumuşak olduğu görülmektedir.

Bu elde edilen bulgular doğrultusunda serigrafi baskıda daha geniş renk evreni ve detaylı baskı istendiğinde yüksek elek sıklığı kullanılması doğru olacaktır.

Şekil 2. 120T’lik ve 145T’lik elekle basılan resimlerin karşılaştırılması. Sağda gösterilen 145T ile yapılan baskıdır.

Şekil 3. 120T’lik ve 145T’lik elekle basılan resimlerin karşılaştırılması. Sağda gösterilen 145T ile yapılan baskıdır.

KAYNAKLAR

AKGÜL, A.(2002) “Serigrafi Baskıda dokuma sıklığının baskı kalitesine etkisinin belirlenmesi”, M.Ü. Fen Bilimleri Enstitüsü, Yüksek Lisans Tezi, İstanbul

STEPHENS, J. (2000) “Screen Printing in a Digital Age”, Surrey, İngiltere

JAN VAN DUPPEN (1987) “Manual for Screen Printing” Lübeck, Almanya

ŞAHİNBAŞKAN, T (2002). “Masaüstü yayıncılıkta renk ayırım parametrelerinin saptanması” M.Ü. Fen Bilimleri Enstitüsü, Doktota Tezi, İstanbul

ŞAHİNBAŞKAN, T (2007). “ Ofset Baski Sistemi İçin Iso 12647-2 (2004) Standardına Uygun Renk Yönetim Sisteminin Kurulmasinda Dikkat Edilmesi Gereken Hususlar” 2. Uluslararasi Matbaa Teknolojileri Sempozyumu, Ankara

AKGÜL, A., ŞAHİNBAŞKAN, T., GENÇOĞLU, E.N., OKTAV, M. (2008)“RENK YÖNETİM SİSTEMİNİN SERİGRAFİ BASKI YÖNTEMİNE UYGULANMASI” 7. Uluslararası Boya ve Yardımcı Maddeler Sanayi Kongresi ve Fuarı, İstanbul

Son Güncelleme ( Pazar, 02 Mayıs 2010 13:00 )